Lesen Sie zur Einleitung das Interview mit Geschäftsführer Gregor Jell (Melanie Fritsch, werkzeug&formenbau).

https://www.werkzeug-formenbau.de/interview/nachhaltigkeit-beginnt-mit-der-produktion-biobasierter-kunststoffe-106.html

Dieses Projekt wurde ursprünglich für das Fachpublikum der Moulding Expo 2019 durchgeführt.

Vom Design bis zum „fallenden Teil“.

Woche 1. Bio-Kunststoff und der Kreislauf.

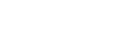

Entstehung und Lebenszyklus eines Bio-Kunststoffteiles.

Die Welt darf mehr biobasierende Kunststoffe bekommen – Wir klären auf: Was bedeutet Recycling- und Bio-Kunststoff eigentlich.

Obwohl biobasierte Kunststoffe zu den ersten Massenkunststoffen zählten, sind deren Anwendungen stetig zurück gegangen. Erst im Jahre 1980 erfolgten neue Innovationen im Bereich der biobasierten Kunststoffe. Aufgrund der aktuellen Umweltdebatte stehen biobasierte Produkte heute wieder stärker im Fokus.

Unser verwendeter Kunststoff „LUMINY L105“ gehört zur PLA-Familie (Polylactid) und besteht aus Zucker/Stärke.

Es ist fermentiert und in Milchsäure umgewandelt, diese wird zu PLA polymerisiert.

Das Biokunststoffgranulat kann zur Folienextrusion, für den Spritzguss oder zum Blasformen verwendet werden.

Der so entstandene Artikel kann nach Beendigung seiner Lebensdauer industriell kompostiert oder energetisch verwertet werden.

Das Produkt: Weißbierstamperl

Klassische Wegwerfartikel genießen zu recht keinen guten Ruf – das soll sich mit unserer Produktidee ändern – hierbei bekommt das Stamperl nicht nur ein neues Kleid (Design Weißbierglas) sondern wird naturfreundlich (Bio Kunststoff) produziert.

Ein „Alltagsgegenstand“ als nützliches Mehrwegprodukt. Spülmaschinentauglich. Achtung, nur mit Additiven und nicht mehr glasklar!

Kunststoff heute.

90% der weltweiten Industrie arbeitet nach einem linearen Wirtschaftsmodell:

Der Rohstoff kann sich nicht im gleichen Umfang regenerieren in welchem er der Umwelt entnommen wird. Auch das Recycling des Kunststoffes schließt den Kreis nicht, da der Kunststoff einen Zustand erreicht an dem er nicht mehr recycelt werden kann. Der Kunststoff wird energetisch verwertet, deponiert oder landet in der Umwelt.

Kunststoff morgen.

Der Kreislauf ist geschlossen.

Die Ressourcen können sich regenerieren. CO² Ausstoß bei Verbrennung/Kompostierung entspricht der CO² Aufnahme der

Pflanze während des Wachstums.

Am Ende seiner Lebensdauer wird der Kunststoff kompostiert oder energetisch verwertet.

Woche 2. Vorschau Messe (Moulding Expo) & Design Artikel.

Das Weißbierglas als ansprechende Form Das Design erinnert ein wenig an schlanke Silhouette. Als ob es sinnbildlich für eine schlankere Verwendung von petrochemischen Kunststoffen stehen würde und darstellen möchte: „Weniger chemischen Kunststoff und hin zu mehr Bio Kunststoff“.

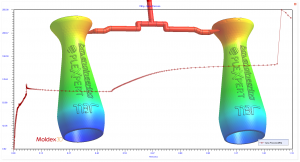

Technik in Einklang mit Design (eine bekannte Herausforderung im Spritzguß)

Aufbauen auf der ersten Idee und den Skizzen zum geplanten Formteil wird das CAD Modell erstellt. Hier steht die spritzgießgerechte Auslegung des Formteils im Fordergrund. Wichtige Elemente welche bei der späteren Werkzeugerstellung von Bedeutung sind, müssen berücksichtigt werden.

So muss der Formteilkonstrukteur die Entformbarkeit sowie eine möglichst gleiche Wandstärkenverteilung im Augen behalten.

Im vorliegenden Fall sind dies gegensätzliche Forderungen.

In Schritt III zeigen wir welches High-Tech Verfahren wir einsetzen um die Wandstärkenunterschiede ausgleichen zu können.

Zusätzlich wird die rheologische Analyse zeigen wie schnell sich die Schmelze um den Mittelkern ausbreitet und diesen stabilisiert.

Woche 3. Warum Bio-Kunststoff?

Werkzeugkonstruktion & Simulation

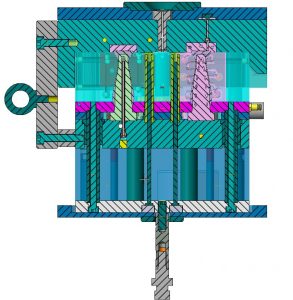

Nach der Optimierung und Festlegung der Geometrie, wird das Werkzeugkonzept erstellt. Dabei sind zuerst die Randbedingungen der geplanten Produktionsmaschine zu berücksichtigen.

Die Herstellung der Formteile wird auf einer Dr. Boy 25E erfolgen. Das gegebene Schussvolumen, die Holmabstände sowie die Bohrungen an der Aufspannplatten sind einige der Randbedingungen die für die Auswahl des Stammwerkzeugs beachtet werden.

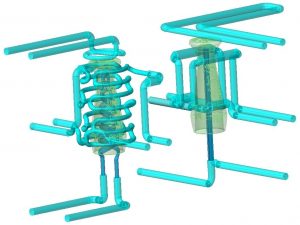

Konturnahe Temperierung als ein Highlight

Die 2-fach SGF ist als Backenwerkzeug ausgelegt und fungiert über mehrere Varianten an Einstell- und Wechselkomponenten. So ist es möglich nur eine Kavität zu füllen um somit wahlweise die konventionelle und konturnahe Temperierung zu testen.

Diese Besonderheit stellt die Vorteile der Additiven Fertigung dadurch deutlich dar. Unterstützt wird die Auswertbarkeit durch die Sensorik welche den Druck messen kann. Eine Bewertung der Temperierung erfolgt durch die Simulation. Basieren auf diesen Ergebnissen wird die Temperierung optimiert und Änderungen in der Werkzeugkonstruktion eingebracht.

Woche 4. Herstellungsprozess Form 3D Druck.

Bilder und Videos der Herstellung

Werkzeugbau / Additive Fertigung / Generativer Werkzeugbau

Formgebende Teile wie in unserem Falle die Formbacken, werden heute mit unterschiedlichen Fertigungsverfahren und Materialien hergestellt. Eine vorherige Ausarbeitung und Definition der Anforderungen an die anschließende Serienproduktion, sowie an das Bauteil sind hierfür dringend erforderlich. Die Nötige Stückzahl, Qualität, Komplexität und weitere Faktoren bestimmen die Wahl des Fertigungsverfahrens und eingesetzten Materialien. Um die Möglichkeiten und deren Unterschiede aufzuzeigen, kann das Werkzeug mit herkömmlich gefertigten, sowie additiv gefertigten Backen aus Metall für den Serieneinsatz, als auch mit additiv gefertigten Kunststoffeinsätzen für den Prototypeneinsatz betrieben werden.

Fertigung der formgebenden Elemente / lasergeschmolzene Metall-Backen für den Serieneinsatz -> auf Nullmaß

Formgebende Elemente können mit dem 3D-Laserschmelzverfahren auf Nullmaß – in unserem Falle inkl. Logos – gefertigt werden. Weitere Innovationen, wie das Lasergenerieren von Kupfer-Kerne, eröffnet weitere Potenziale im Formen- und Werkzeugbau und lassen das Werkzeug im Herstellprozess sehr effektiv auf die nötige Wandtemperatur der Form bringen.

Woche 5. 3D Druck der Form.

Besuchen sie uns und lernen sie alles rundum JELL, u.a.:

- Nullmaß Lasern (Metall 3D Druck / Generativer Wkz-Bau)

- Bio Kunststoff

- Stefan Heiss (Neu im Vertrieb)

- Vortrag am Dienstag (GF Gregor Jell)

Woche 6. Fallende Teile.